CATIA作为一款CAD/CAE/CAM软件在航空、船舶、汽车等行业已经有了较长时间的使用和迭代,依靠其强大的曲面建模及知识工程能力,在很多产品的研发环节中都扮演了较为重要的角色。本文旨在说明如何使用3DEXPERIENCE CATIA进行电子类产品的设计,主要包含以下内容:

·?电子类产品结构特点介绍

·?使用3DE CATIA建模的优势和特点

·?使用3DE CATIA绘制电子类产品模型的一般过程

01、电子类产品结构特点介绍

图1:某电视、手机内部实拍图(来自网络公开资料)

可以看到:主要的电子设备类型并不多,因此电子产品研发过程中最需要解决的问题就是设备件的堆叠,以及基于电子设备件的定位需要,调整背板和后壳的局部结构。

02、使用3DE CATIA建模的优势和特点

1)?优秀的曲面建模能力

3DE保留了CATIA V5中优秀的曲面建模能力,提供了诸如【创成式外形设计】、【自由曲面建模】等曲面建模模块,用户可以轻易的创建出不同连续性要求的曲面,即使是基于第三方工业设计软件绘制出的ID模型,3DE也可以实现曲面拟合,满足产品外形需要。

2)?基于知识工程工具,可以将企业的研发知识进行封装重新利用

3DE提供了一整套的知识工程工具,包括知识工程模板的设计和调用、参数化建模并实现同一模型的不同状态配置、使用EKL语言创建专用的校验规格实现自动检查等。用户可以进行模型的全参数化创建,并且通过利用规则、检查等工具实现关键特征的自动校验。对于重复出现的特征,可以创建为知识工程模板以供企业内部重复调用,缩短建模时间。

3)?基于“发布”机制,可以轻易实现参考数据的替换和更新

3DE独有的“发布”机制,可以实现参考数据与设计数据的手动连接与断开,发布(Publication)元素的存在,使得骨架元素可以与详细设计特征之间存在一定的缓冲,而且使用发布元素进行装配的零部件之间可以实现无缝切换,替换后系统会自动关联发布元素之间的链接。

03、3DE CATIA绘制电子类产品模型的一般过程

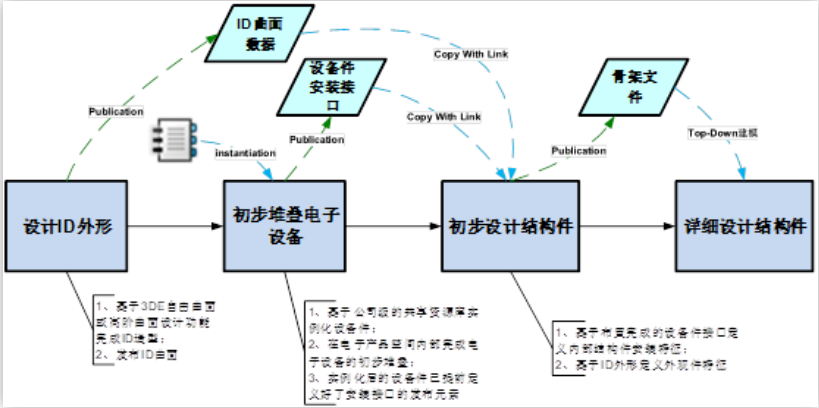

图2:产品研发业务流程图

·?后壳结构件设计时需要考虑ID外形及安全、法规等要求,而ID外形在研发过程中又可能会发生调整,因此这是一个不断试错又需要瞻前顾后的过程;

·?背板等结构件在设计时需要根据设备的布置调整局部结构,例如背板一般作为钣金件,上面分布着若干规格类似甚至相同的局部凸包、加强筋等结构,这些结构需要与设备件进行匹配或者避让,而设备的位置改动必然会造成背板特征的调整;

·?基于散热和美观等要求,在外部结构件上会存在许多局部重复的条纹或孔状结构,按照传统的设计思路,这些局部结构在进行绘制时需要花费大量的时间进行逐一绘制,费时费力。

因此,如果可以打通“ID外形→设备→结构”之间的数据流问题,使得单一数据的调整可以驱动其他后续设计特征的被动调整,同时结合模板化设计,就可以极大的缩短研发周期。

1) ID外形的引用和修改机制

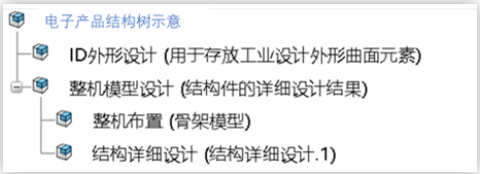

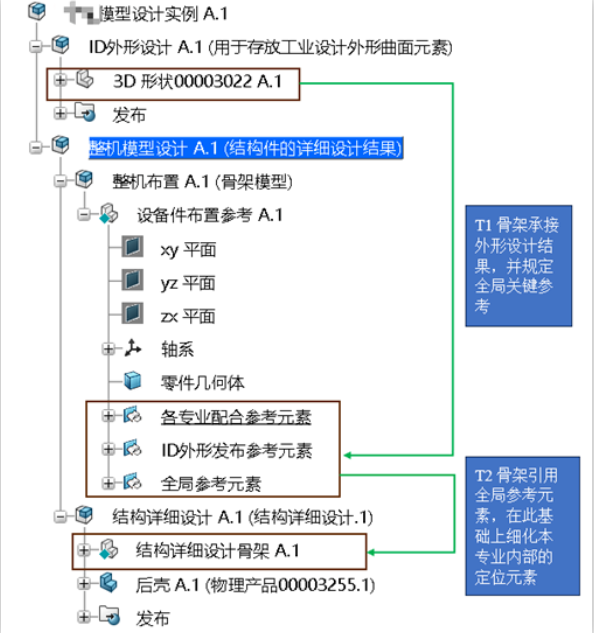

图3:电子产品模型结构树示意

其中ID外形节点的Physicial Product节点被分配给造型设计工程师,用于在产品研发初期基于立项资料进行ID模型的创建。整机模型设计节点被分配给整机结构设计总布置师(有的公司可能因为业务特色没有此角色,可以直接分派给结构设计工程师)。接下来我们通过一些关键步骤的演示,来说明一般设计过程的重点步骤。

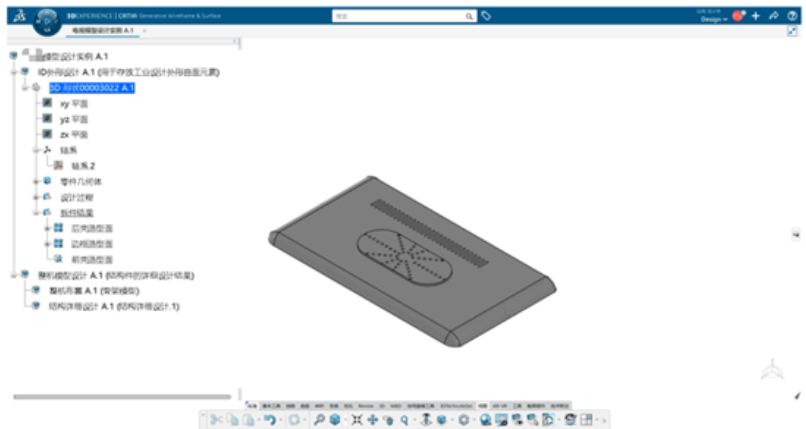

ID外形的设计遵循造型部门的技术资料要求即可,使用3DE平台的高阶曲面或自由曲面等APP完成曲面设计如图:

图4:ID外形设计结果

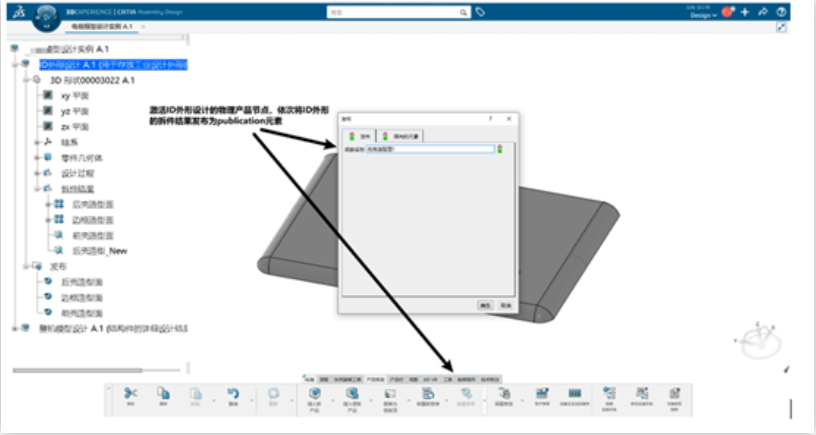

此时,ID设计师需要激活Physicial Product节点,将ID外形设计结果发布,便于设计师引用:

图5: 发布ID外形拆件结果

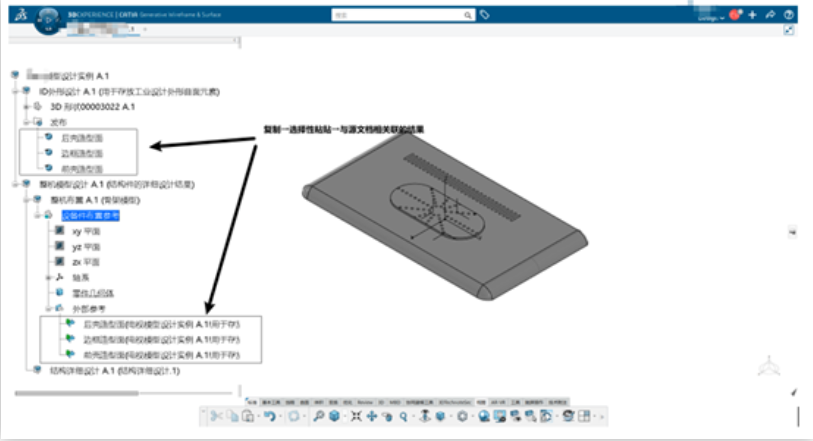

结构设计师在ID初步设计完成后就可以基于已发布的资料进行整机结构的初步设计,采用选择性粘贴的形式将ID发布元素作为外部参考:

图6:带链接复制外部参考

使用带链接粘贴的外部参考进行设备的初步布置,当参考元素的源数据发生了改变时,可以采用以下方式进行修改。

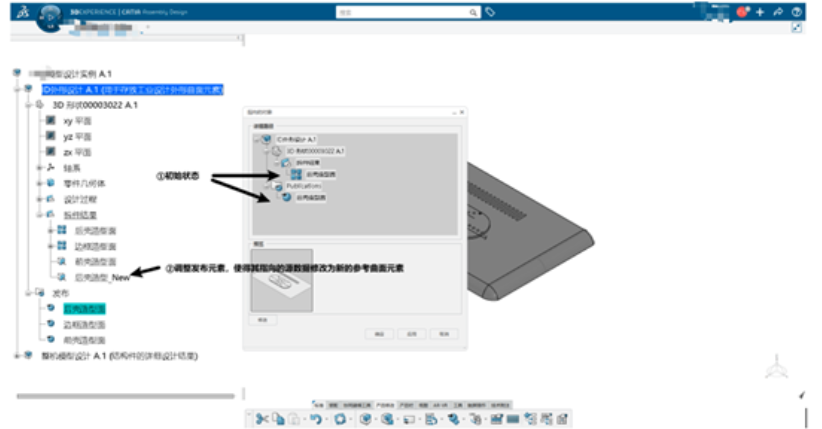

方式一:造型设计师直接修改原始发布元素的指向数据;

图7:修改发布元素的指向数据

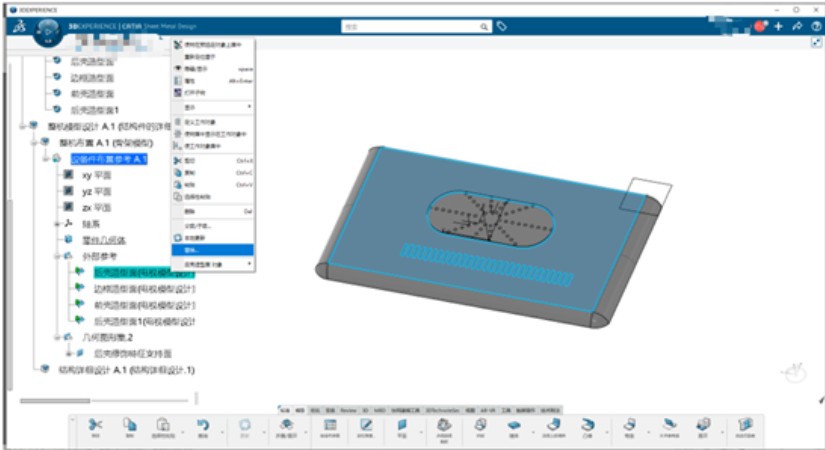

方式二:结构设计师在模型设计节点内部替换外部参考元素;

图8:替换参考元素

结构设计师也可以在研发任务进行到某一环节时,直接替换基准元素的外部参考数据,这样可以在设计节点内部直接调整设计参考而不影响外部输入。

ID外形设计这一业务场景在3DE CATIA中应用的关键难点在于:电子产品的外形设计阶段更强调艺术性、美观性和差异性,突出的是不同公司对于产品的理解和对于“美”的表达,而对于曲面质量和数据的参数化却没有过多要求,这样就造成了外形设计结果无法直接转化为结构设计的输入,从而导致ID造型的迭代难度加大,过程耗时耗力等特点。基于CATIA提供的多种自由曲面建模APP,可以保证“ID造型→结构设计”的数据流畅通,避免不必要的数据转换和曲面修复工作。同时,CATIA的发布机制(Publication)可以保证驱动模型与被驱动模型之间不会直接“接触”,而是通过发布元素产生保持联系的同时又留有缓冲的效果,便于数据的替换和调整,这一点也可以很好的对数据流程产生积极影响。

2) 部件的模板化和重复利用

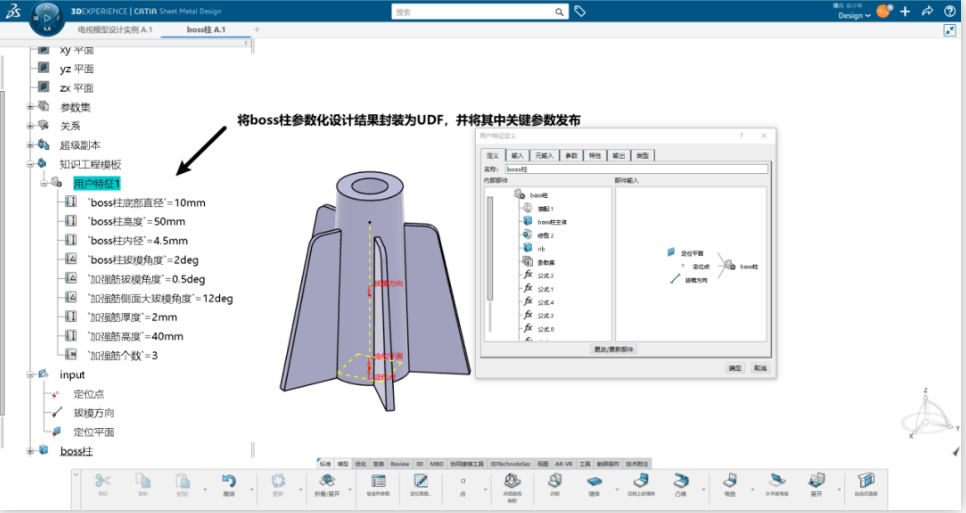

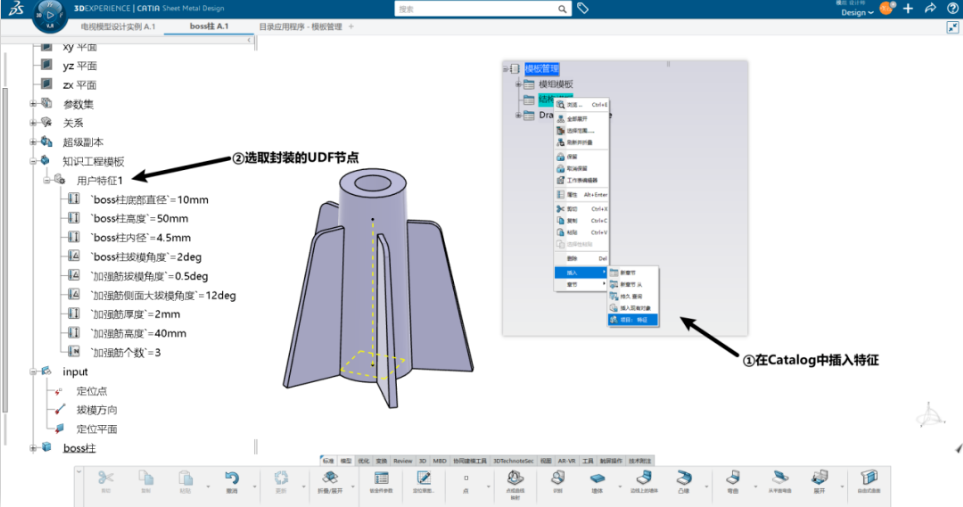

特征的模板化牵扯到的概念较多,这里我们不过多赘述。一般而言,公司级别的特征模板创建,建议设置为UDF或者工程模板。UDF用于封装特征级别的模板,而工程模板用于封装零件或者装配级别的模板。此处以UDF为例,将BOSS柱绘制为参数化模型,封装时设置好输入条件:

图9:封装UDF示意

将封装完成后的模板存放进入研发知识库Catalog,以便调用;

图10:UDF入库

完成以上内容后,结构设计师就可以在自己的设计环境中进行Boss柱模板的批量调用,并根据调用的结果基于需要临时调整关键参数,下面通过一个简单的视频说明这个过程;

视频1:批量实例化模板

当然,也可以通过EKL语言编写知识工程工具,来自动执行批量化模板,如下:

视频2:使用知识工程EKL工具批量实例化

可以看到,对于大批量重复性特征的建模任务,3DE CATIA可通过知识工程实现高效率的处理,这对于产品后壳、背板这类结构件来说是十分有利的。

3) 结构件的Top-Down建模制

例如,交通运输行业或工程机械行业,一般会有“车架”这一关键承重件,而总布置工程师也会选择底盘车架的横纵梁位置、发动机悬置安装位置、流体专业/电气专业与结构专业之间交互的位置(例如接头、电路管夹)等作为全局参考统一布置。而对于电子类产品来说,显然专业没有那么多,因此可以按照不同专业的配合点或配合面进行布置,比如背板上安装电子设备的凸包;也可以按照全局的关键定位尺寸布置,比如天侧、地侧以及前后侧等限位面。

当然,实际的建模业务是需要结合公司的组织架构、专业分工、便于协同等因素来综合考虑的。我们建议骨架可以涵盖上述的两个主要部分:即全局关键尺寸和不同专业之间交互的配合部位。如下图所示,电子类产品结构的一般骨架可以分为两层:

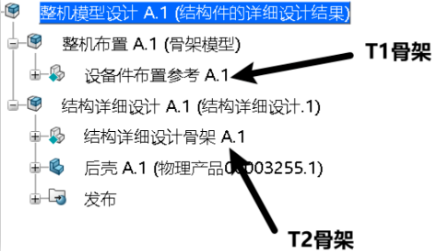

图11:骨架示意

T1骨架属于总布置工程师角色,此节点承接了ID外形拆件后的发布元素,并在其基础上规定了整台电子类产品模型的全部关键尺寸、及各专业之间配合的关键位置和配合样式。T1骨架发布后,各专业详细设计引用,并基于此进行细化,创建属于各专业内部的详细设计骨架,这里我们称之为T2骨架。这样可以保证各专业内部的建模严格遵循“自顶向下”,同时又保证了专业之间的配合在总布置工程师所有权下,避免不必要的无效沟通降低研发效率。数据之间的传递流如下图所示:

图12:骨架数据流说明

基于骨架设计的好处就是便于研发过程中的模型调整,下面通过一个视频示意骨架驱动模型自动更改的过程:

视频3:骨架驱动模型调整

在视频中,我们模拟了ID外形工程师由于某些原因调整了整机的宽度尺寸,此时由于结构件专业内部的背板和后壳均基于ID外形发布的骨架进行带链接设计,因此当激活结构树根节点并更新连接关系以后,可以观察到设计结果中的模型也会自动更新,这种基于同一结构树进行的全专业协同设计,是3DE平台的专有优势。

实际上,在第二部分中我们基于已有参考批量实例化UDF的过程中也是用到了骨架的概念:可以把参考元素中的定位点和直线理解为骨架,系统基于这些骨架调用模板自动完成了接下来的BOSS柱设计任务,而实例化完成后,如果我们执行参考元素的替换或者坐标调整,也会驱动实例化以后的模型自适应发生改变:

视频4:参考点驱动模板实例化结果更新

芯耀

芯耀

666

666