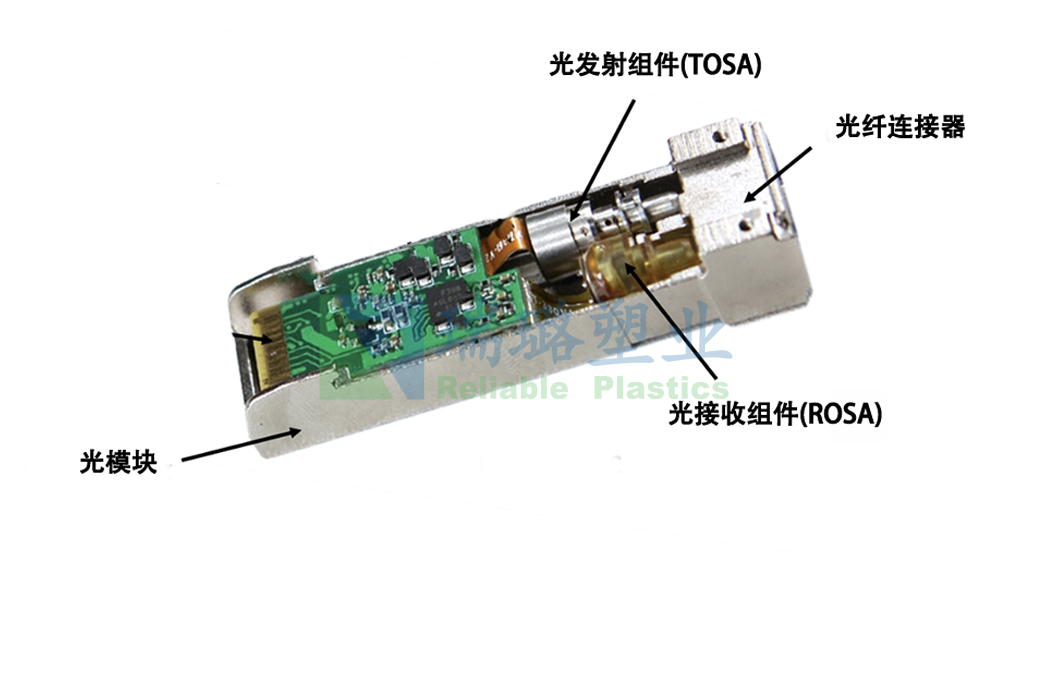

光模块是现代通信网络中实现光电转换的核心部件:发送端将电信号转为光信号,经光纤传输后,接收端再将光信号还原为电信号。其主要由光电器件(TOSA/ROSA)、功能电路和接口组件等构成。TOSA通过激光器实现电光转换,ROSA则通过光电探测器完成光电转换。

一、在光模块收发组件中,PEI材料性能通过多种方式提升模块的整体性能

PEI(聚醚酰亚胺)是一种高性能热塑性塑料,具有耐高温、高机械强度、优良的尺寸稳定性和良好的电气绝缘性能。其出色的红外穿透性在850–1550nm光通信波段透过率超过88%,结合高折射率且几乎不随温湿度变化的特点,使其非常适用于光通信组件,如光纤连接器、TOSA/ROSA卡槽、支架及光学透镜。PEI材料可通过2000小时“双85”测试,展现出优异的耐候性与长期尺寸稳定性,能够替代金属,在保障光学性能可靠的同时简化制造与装配流程。

二、PEI光模块组件精密注塑成型关键技术及难点控制

二、PEI光模块组件精密注塑成型关键技术及难点控制

1、高温加工与热降解控制:

PEI作为超高温工程塑料,加工温度高达340℃-410℃,要求注塑机具备精密温控和耐高温料筒系统。需严格控制物料停留时间,防止热氧化降解,否则将影响力学性能与透明度。

2、内应力与翘曲变形控制:

PEI熔体粘度高、流动性差,冷却过程中易产生内应力,可能导致制品翘曲、变形或开裂。需采用高模温(130℃-160℃)、优化保压与缓冷工艺,以最小化内应力,确保尺寸稳定性。

3、微结构成型与外观缺陷:

3、微结构成型与外观缺陷:

光模块中的透镜、光纤槽等特征尺寸微小,要求模具达到镜面精度。工艺参数不当易产生飞边、缩水、银纹等缺陷,影响外观与光路性能。需精细调控注塑速度、压力,并确保模具排气良好。

三、突破解决PEI注塑工艺难点瓶颈光模块器件的高质量降本制造

1、实现量产与成本效益

采用耐高温精密模具,优化物料停留时间和温控,解决了PEI高温降解和外观缺陷问题。模具成型后,降低了单件成本,实现了注塑工艺的高效、自动化大规模生产,从而达到光模块组件的高质量降本生产。

2、高度的集成性与一致性

2、高度的集成性与一致性

通过高模温与优化保压缓冷工艺,有效抑制了高熔体粘度导致的内应力与翘曲变形,保障了尺寸稳定性。“一模多腔”模具可生产完全一致、互换性优于机加工件的零件。注塑还能集成多功能部件,减少组装工时与误差,提升整体可靠性。

3、达成轻量化与高端口密度

因PEI本身密度远低于金属,结合注塑工艺一次成型复杂结构的集成化能力,使光模块整体重量大幅减轻。提高了散热性和端口密度。

芯耀

芯耀

731

731