一、应用背景

在电动汽车与储能市场爆发式增长的推动下,锂电池产能持续扩张,行业正加速向智能化转型。锂电池生产过程中,化成分容环节需经历充放电、静置、检测等多道复杂工序,对数据精度与追溯完整性要求极高。传统生产模式已难以适配规模化生产下的自动化、可视化需求,RFID技术凭借非接触式识别、抗恶劣环境等优势,成为破解生产痛点、推动锂电池制造升级的关键工具。

二、行业痛点

传统锂电池生产模式受技术与流程限制,在数据管理、质量追溯与分选效率等方面存在显著短板:

(1)数据采集低效:依赖人工记录电压、温度等关键工艺参数,不仅操作繁琐,还易出现记录错误,且数据无法实时同步至MES系统,导致工艺优化决策滞后,影响生产节奏。

(2)质量追溯困难:传统条码易磨损、易污染,在锂电池生产的高温、油污等恶劣环境下无法稳定工作,难以完整存储电池从生产到出厂的全生命周期数据,一旦出现质量问题,无法快速定位根源。

(3)分选精度不足:氢镍电池等产品的-deltaV特性判断需要多次数据比对,人工分选模式效率低下,且受人员经验、疲劳状态影响,误差率较高,制约产品一致性提升。

三、应用方案

针对传统生产模式的痛点,晨控智能提出RFID技术构建锂电池生产智能化的解决方案,通过标签部署、设备配置与数据联动,实现全流程优化:

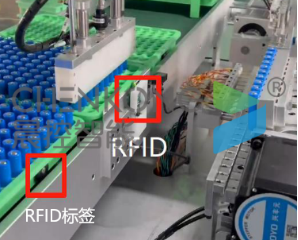

(1)标签嵌入与唯一标识:将耐高温RFID标签集成至电池夹具或底座,为每一个电池单元绑定唯一ID,该ID作为贯穿生产全流程的核心标识,关联电池型号、生产批次、工艺要求等基础信息,确保个体可追溯。

(2)读写器部署与数据采集:在化成分容柜、检测工位等关键节点部署高频RFID读写器,实现非接触式数据采集。读写器可实时捕获电池充放电曲线、温度波动等工艺参数,无需人工干预,且能在恶劣环境下稳定运行,保障数据连续性。

(3)数据联动与智能管控:通过串口或工业以太网,将RFID采集的实时数据上传至MES等管理系统,构建完整的数据追溯链。系统可自动分析数据,当检测到参数异常时立即触发报警,及时止损;同时基于采集数据实现电池-deltaV特性的精准比对,支撑自动化分选。

生产效率显著提升,取代人工记录与条码扫描环节,节省大量工时,数据采集与分选流程自动化运行,大幅提升生产节拍,适配规模化产能需求;追溯体系更加完善,RFID标签在恶劣环境下的稳定性确保了电池全生命周期数据的完整存储,实现从生产、检测到出厂的全程可追溯,便于质量问题快速定位与责任界定;分选精度优化了,通过自动化数据比对替代人工判断,降低氢镍电池等产品的分选误差率,提升产品一致性,同时减少因分选失误导致的返工成本,增强市场竞争力。

芯耀

芯耀

215

215