如果你正在搜索“ICT测试失败”、“FCT治具设计”或“PCBA测试损伤”,那么你很可能正面临着与老张相似的困境。测试本是保证质量的最后关卡,但设计不当的治具本身,却可能成为PCBA隐形机械损伤的“元凶”。

一、治具应力:藏在质量关卡里的“特洛伊木马”

为什么测试治具容易产生问题?原因在于其工作方式:

这种问题极其隐蔽,传统的过程品控难以发现,唯有通过应变测试(Strain Test) 进行量化监测,才能揭开它的真面目。

二、一次真实的治具应力排查与整改记录

最近,我们协助某国产手机品牌处理了一例典型的治具应力超标案例。他们的新品在测试后,良率莫名下降了几个百分点。

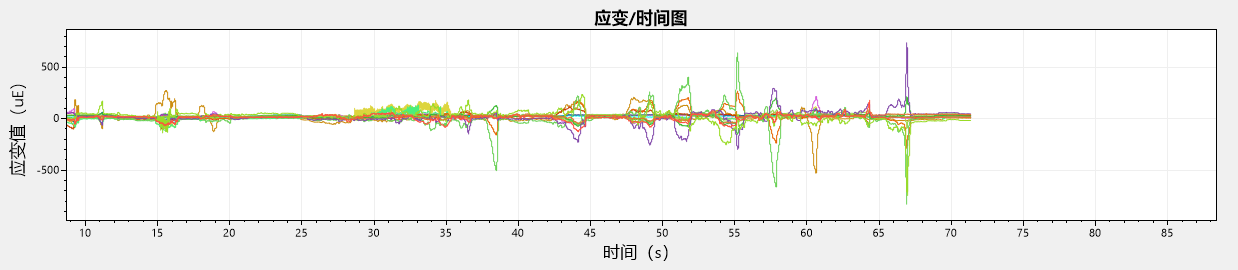

第1步:布点与测试 我们依据IPC-JEDEC-9704标准,在主板最大的CPU BGA芯片四角附近粘贴了4个应变片。随后,模拟真实生产节拍,让板卡连续通过ICT和FCT测试治具,用设备记录下整个下压、测试、回弹过程中的应变数据。

第2步:发现“凶手” 数据不会说谎。测试曲线清晰显示,在FCT治具下压瞬间,主板产生了高达800?ε的微应变峰值(如下图红色箭头所示),而该品牌规定的安全极限为500?ε。

(示意图:应变测试曲线图,显示一个尖锐的峰值远超标准线)

第3步:精准定位与整改 问题找到了,但根源在哪?我们通过逐一排查,最终锁定:

整改措施其实很简单:

第4步:验证效果 整改后再次测试,应变峰值成功降至300?ε以下,稳稳落在安全绿色区域。后续跟踪显示,该站位的故障率恢复了正常。

三、如何为自己家的治具做一次“应力体检”?

如果你的生产线也存在测试后的莫名故障,不妨参考以下步骤进行自查:

结语:为质量防线加上一把“数据锁”

测试治具的本意是守护产品质量,别让它因为设计或维护的疏忽,反而成了可靠性的漏洞。通过一次简单的应变测试,你就能为这道重要防线加上一把可靠的“数据锁”,将风险杜绝在出厂之前。

作为PCBA应力应变检测专家,我们广州宇华测控见过的类似案例数不胜数。我们相信,提供精准的测试设备很重要,但分享如何发现并解决这些问题的实战经验,对客户来说更有价值。 希望这个案例能为您带来启发。

如果您在治具验收或工艺排查中遇到任何应力方面的困惑,欢迎交流。我们后续还将分享更多关于分板应力、回流焊炉温曲线应力分析的干货内容。

芯耀

芯耀

438

438