一、引言

在现代SMT(表面贴装技术)工厂运营管理里,SPC(统计过程控制)数据采集可是起着举足轻重的作用啊!精确有效的数据采集有助于监控生产过程的稳定性,有助于提升产品质量,还有助于优化生产决策等多个目标呢。可是,实际操作的时候,却存在着不少误区。这些误区严重影响了SPC数据采集的有效性,甚至可能对整个生产流程产生负面影响,这难道不令人担忧吗?

二、数据采集目的不明确的误区

在SMT工厂当中,SPC数据采集目的不明确的情况并不少见。部分管理人员进行数据采集时,对采集目的缺乏深入且明确的认知,只是盲目跟风罢了。就像他们根本不清楚采集的数据到底是用于监控生产过程的稳定性呢,还是为了实现质量改进等特定目的。由于目的不明确,采集到的数据往往太过繁杂,里面包含大量和生产实际需求无关的信息。根据相关研究(Jones, 2018),当数据混入过多无关信息时,数据处理的工作量就会显著增加,有价值的数据可能被掩盖。这样一来,就无法准确判定采集数据对生产过程的影响,更不能有效地依据数据进行决策改进了,那SPC数据采集的意义还怎么实现呢?

三、忽视数据采集规划性的误区

(一)采集范围不全面

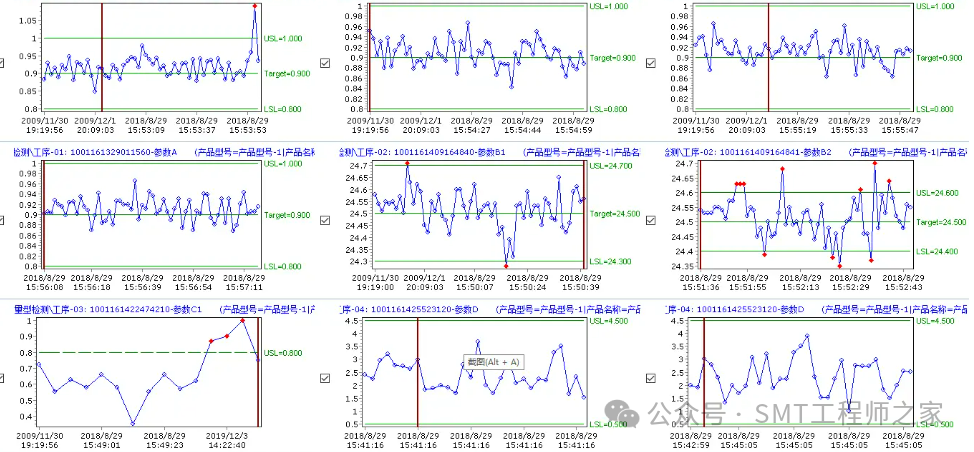

SMT生产包含印刷、贴装、焊接、检测等多个环节。然而,数据采集环节常常出现采集范围不全的状况。

环节数据采集的片面性 有些SMT工厂在采集数据时,只关注部分生产环节的数据,却忽略了其他重要环节。比如说,可能过度关注贴片机的贴片精度数据,对印刷环节的锡膏印刷厚度等数据却置之不理。按照工业生产过程完整性研究,生产过程中的每个环节都是相互关联的,一个环节数据的缺失可能会掩盖整个生产过程中的潜在问题(Smith, 2019)。这一点难道不应该引起重视吗?

设备数据采集的深度不足 对于生产设备的数据采集,往往只重视设备是否正常运行这类简单的状态数据,而忽略设备在不同生产任务、不同时间下的性能变化等更深入的数据。就拿贴片机来说,它在长时间连续工作和刚启动时的性能可能是有差异的,但是由于缺乏全面规划数据采集范围,这种差异数据就无法获取。这必然会影响对设备性能全面而准确的评估,进而可能影响整个生产流程的优化啊!

(二)采集频率不合理

数据采集过于频繁 部分SMT工厂没有科学地设定数据采集频率,存在采集过于频繁的现象。这会造成数据冗余,不必要地增加工作量和存储成本。根据数据管理成本效益分析研究(Brown, 2020),对于一些相对稳定的生产环节,频繁采集数据简直就是一种资源浪费,因为这些环节的状态要在较长时间内才会有意义的变化。例如,每几秒就对一些稳定环节采集一次数据,这多不合理啊!

数据采集频率过低 相反,也存在数据采集频率过低的情况。这样就会错过能够反映生产过程波动或异常的关键数据。比如在一个班次中只采集一两次焊接质量的数据,如果其间出现焊接质量短暂恶化又恢复的情况,这么低的采集频率很难发现问题。这种不合理的采集频率肯定会影响数据对生产过程的准确反映,从而给SPC分析带来困难的,不是吗?

四、采集数据的质量问题

(一)准确性不足

测量设备因素 在SMT生产中,如果测量设备没有定期校准或维护,就极易产生测量误差,从而导致采集数据的准确性下降。例如,检测电路板上焊点高度的仪器,一旦存在校准偏差,采集的焊点高度数据就不准确。相关仪器校准的研究(Garcia, 2017)指出,测量设备的准确性对数据质量有着根本性的影响啊,这是不容忽视的事实!

操作人员因素 操作人员操作不严谨也是导致数据准确性不足的一个因素。在数据记录过程中,可能会出现人为失误,比如手动输入数据时的错误输入。像把一个元件的贴片坐标数据输入错误,这会对后续基于数据的分析和过程控制产生误导的,这一点大家应该都清楚吧?

(二)完整性缺乏

在生产过程中,一些特殊情况或者异常事件的数据可能没有完整记录。例如,生产线上突然出现短暂停电或者设备异常震动,但是相关数据却没有录入到采集系统中。根据生产异常分析研究(Liu, 2019),这些缺失的数据在分析生产问题根源时属于关键信息,缺少它们就无法全面准确地判断生产过程中的异常情况。这难道不是个大问题吗?

五、缺乏数据采集的系统性的误区

(一)数据格式不统一

在SMT工厂里,不同设备可能由不同厂家生产,各个设备输出的数据格式存在差异。例如,印刷机输出的数据是一种格式,贴片机输出的数据是另一种格式。这就使得汇总不同设备的数据进行SPC分析时面临困难,还需要耗费额外的时间处理数据格式转换等问题。数据格式标准化研究(Wang, 2021)表明,数据格式不统一是影响数据整合和分析效率的重要因素,这是明摆着的呀!

(二)数据存储分散

数据可能分散存储在各个设备的本地存储、不同的计算机或者服务器中。这种分散存储方式使得数据整合困难,难以从整体上对生产过程进行分析。同时,这增加了数据丢失、损坏的风险,并且不同存储位置的数据关联性难以有效发掘,不利于形成系统的SPC数据体系,进而影响基于数据的生产决策优化。数据存储管理研究(Chen, 2018)发现,集中化的数据存储有助于提高数据的可管理性和利用效率,为什么不采用呢?

六、总结与展望

总的来说,SMT工厂SPC数据采集存在目的不明确、忽视规划性、数据质量问题以及缺乏系统性等常见误区。这些误区从不同方面影响了数据采集的有效性,进而影响生产决策和产品质量。那未来的研究方向应该聚焦在哪里呢?应该聚焦于如何构建一套全面、科学、高效的SPC数据采集体系,以克服这些误区。比如,研究如何通过技术手段实现数据采集目的的自动明确、采集规划的智能优化、数据质量的自动监控以及数据采集的系统性提升等方面。这是非常值得深入探讨的,不是吗?

芯耀

芯耀

630

630