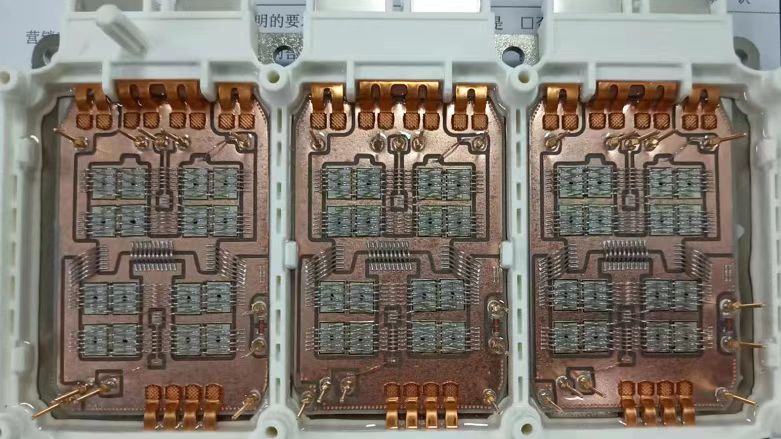

SiC MOSFET?因其耐高温、高压的优点,被广泛应用于大功率固态功率控制器的设计中。针对固态功率控制器工况,选用裸片封装的?SiC MOSFET,对功率模块的堆叠结构进行设计及热阻分析; 对键合结构的选型与布局进行设计; 对封装连接铜线、铜带的热影响进行分析。在封装设计基础上,通过有限元仿真对功率模块热性能进行评估。最后,搭建平台进行单路热测试。结果验证了仿真的准确性,以及封装设计的合理性。

SiC MOSFET?具有耐高温、耐高压、导热性好等特点,从而被广泛应用于大功率固态功率控制器(?Solid State Power Control,SSPC) 中[1,2]。出于对高可靠性、高功率密度的考量,本文针对?SSPC?中直接使用裸片封装的?SiC MOSFET,并采用键合等封装工艺来完成对应的功率模块制作[3]。如果在设计初期,就可以借助封装模型对功率模块的热性能进行分析,那么研发效率以及产品的可靠性将大大提高。由于需要结合实际产品研发过程,所以类似封装的?SiC MOSFET?功率模块的研究很少。但国内外对类似封装的大功率模块热分析有相关研究。张琦[4]等对高性能的?SiP?模块进行了电热耦合分析。通过仿真的方式给出了高复杂度封装系统的电压、温度分布情况,但是并未针对结果进行优化。该文章重点在电压分布,而本文侧重于温度问题。马铭遥[5]等对电动汽车所使用的封装结构较为简单的功率模块进行了紧凑型热网络模型的建立。由于是基于热阻网络理论,模型复杂度较高。本文主要是对模型的精度进行研究,并未结合相关工艺进行分析及优化。

综上,出于对研发效率的考量,本文采用了理论设计、仿真分析、样机验证相结合的方法。对以SiC MOSFET?为核心的功率模块进行封装结构设计。建立有限元仿真模型,对测试条件下的功率模块热分布进行分析。最后搭建测试平台,对仿真结果进行验证。

图片来源:碳化硅MOS与SiC模块技术漫谈

1、功率模块封装热设计

1. 1?堆叠结构及热阻分析

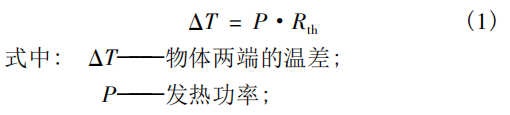

两个温度不同的物体在接触过程中会发生热量传递,这被称之为热传导。类比于电路概念,对于热传导的路径,存在一系列热路概念。首先,产生热量的物体被称作热源,在 本 文 中 为?SiCMOSFET?以及键合引线等封装连接体。不同温度的物体间存在温差,这类似于电路中的电压。两者关系为

图片来源:电器与能效管理技术

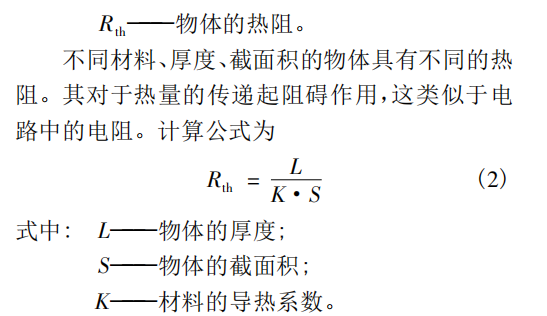

本次研究的功率模块采用堆叠结构,发热量和环境极限温度要求较高。基板采用热性能较FR-4?材料 印 制 电 路 板(?PCB) 更 优 的 覆 铜 陶 瓷(?DBC) 基板。单个功率模块的堆叠封装结构?45°热传导模型如图?1所示[6]。

图片来源:电器与能效管理技术

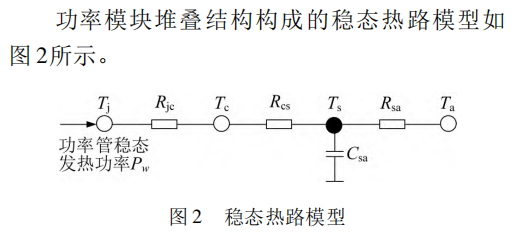

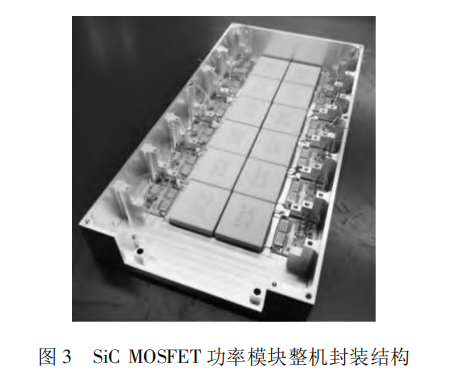

图?2?中,Tj为芯片结温;?Rjc为芯片结到壳体的热阻,在图?1?中对应?2 ~ 5?层的封装结构,热路关系类似电阻的串联;?Tc为封装壳体的温度;?Rcs为封装壳体到散热器的热阻,对应?6?层、7?层。SiCMOSFET?功率模块整机封装结构如图?3?所示。

图片来源:电器与能效管理技术

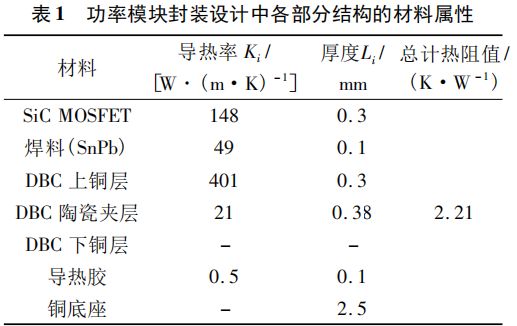

由于是?12?个功率模块直接贴装在整机底部,所以可以将散热器理解为整个 产品的外壳;?Ts为散 热 器 的 温 度;?Csa为 散 热 器 到 环 境 介质的热容;?Rsa为散热器到环境介质的热阻,本次研究中的环境介质为空气;?Ta为环境介质的温度为 室 温。功率模块封装设计中各部分结构的材料属性如表?1所示。

图片来源:电器与能效管理技术

SSPC?额定的工作情况为额定电压?270 V,额定电流?240 A,12?通路并联。即单路额定电流值为?20 A。同 时,单路额定电流由两个主回路SiC MOSFET共同分担。即单个芯片额定电流值为?10 A。芯片的发热功率约为?1 W,根 据 环 境为?25 ℃的自然对流测试条件,理论计算得到芯片的最高温度为?55. 3 ℃。由于每个功率模块中稳态同时工作的芯片为两个,而且距离较近,所以以上理论计算结果仅能作为堆叠结构设计的参考,更精确的热分析需要借助有限元模型进行热仿真来完成。

1. 2?封装连接体电热分析

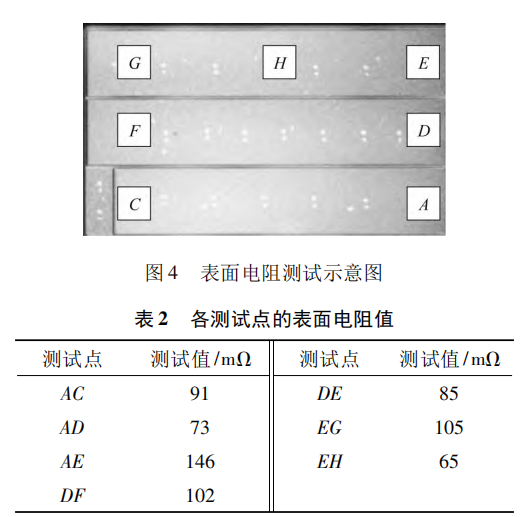

对于该功率模块的封装结构,除了考虑芯片向外部的散热路径,还需要考虑实现芯片功能的键合引线结构。表面电阻测试示意图如图?4?所示。对?SiC MOSFET?裸片进行表面电阻测试,得到各测试点间的表面电阻值。各测试点的表面电阻值如表?2?所示。对于漏源极( 芯片背电极到正面电极) 之间导通电阻仅约?10 mΩ?的芯片,近100 mΩ的表面电阻显然无法接受。实 际 测 试Infineon、Fairchild?等公司的普通?Si MOSFET,一般表面电阻均小于?1 mΩ。若使用现行工艺的单点键合引出,则一方面键合引线的电阻偏大且一致性差; 另一方面芯片表面电流分布不均,易产生热集中点。因此,使用多点连续键合工艺。

图片来源:电器与能效管理技术

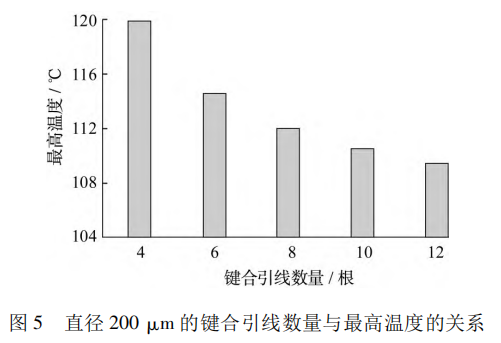

在确认键合方式之后,键合丝的数量、直径和布局也会对键合引线的总电阻有所影响。直径200?μm的键合引线数量与最高温度的关系[7]如图?5?所示。参考图?5?统计结果可以发现,若键合丝直径为?200?μm,那么在?8?根键合引线时所需要的成本较少,且性能表现较好。

图片来源:电器与能效管理技术

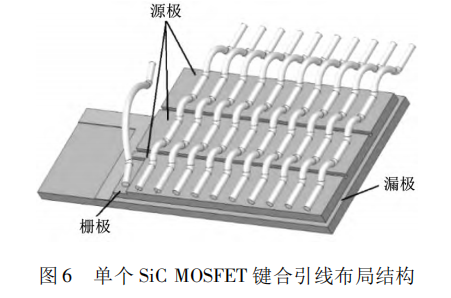

除此之外,还存在直径?380?μm?的键合引线。虽然引线的直径越大,导通电阻越小,但是考虑到封装空间有限,能够并联的数量也会减小。6?根直径?380?μm?键合引线并联的仿真最高温度是123. 42 ℃,与?8?根直径?200?μm?键合引线并联效果 相 比 反 而 更 差,从而得到理想的单个SiC MOSFET?键 合 引 线 布 局 结 构。?单 个SiC MOSFET键合引线布局结构如图?6?所示。

图片来源:电器与能效管理技术

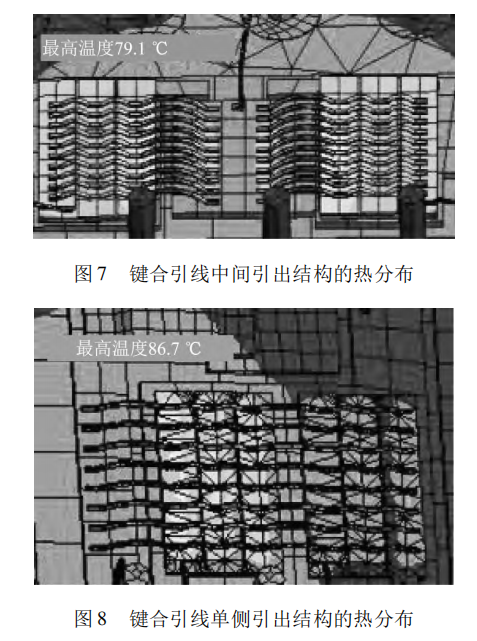

由于单个功率模块中存在多个?SiCMOSFET,所以需要对多芯片键合引线的布局进行设计。多芯片的键合引线结构主要有两种:第一种是采取从两侧到中间的引出结构; 第二种是采取单侧引出的结构。键合引线中间引出结构的热分布如图?7所示; 键合引线单侧引出结构的热分布如图?8?所示。对比图?8?的单侧引出结构,图?7?明显温度分布更加均匀,最高温度值也更低。因此采取中间引出结构,可以降低功率模块的热量聚集,避免局部点过热导致芯片烧毁。

图片来源:电器与能效管理技术

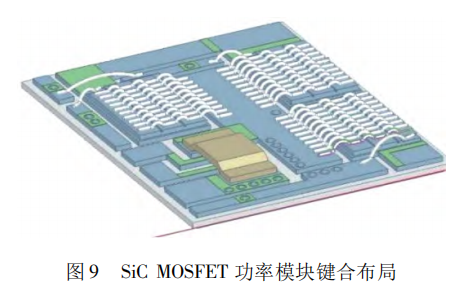

综上,SiC MOSFET?功率模块键合布局如图?9所示。图?9?中共有?3?个裸片?SiC MOSFET,右侧的两个为主回路工作芯片,左侧的是接通容性负载时,进行预充电的功率回路。只在接通初期进行工作,而稳态时并不参与导电。

图片来源:电器与能效管理技术

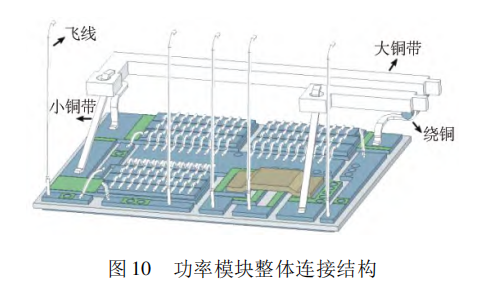

但除了键合引线,功率模块还存在着与驱动层、负载侧连接的铜引线、铜带。功率模块整体连接结构如图?10?所示。这些铜导体引入了大量的寄生电阻、寄生电感。由于本文主要针对热分析,所以仅讨论寄生电阻的影响。

图片来源:电器与能效管理技术

由于大铜带的长度随功率模块离负载侧的距离增大而增大,其他结构不变,所以选取离负载侧最远的功率模块进行连接结构的寄生参数提 取。?得到大铜带的寄 生电阻值最高为2. 29 mΩ,小铜带的寄生电阻为?1. 67 mΩ。由于这两种结构在稳态工作时流经两倍的芯片电流,而且其电阻值与芯片的导通电阻处于同一数量级,所以对功率模块热性能的影响不能忽略。考虑到接触电阻的存在,大小铜带的焊接效果需要严格要求。

2、功率模块热仿真及测试

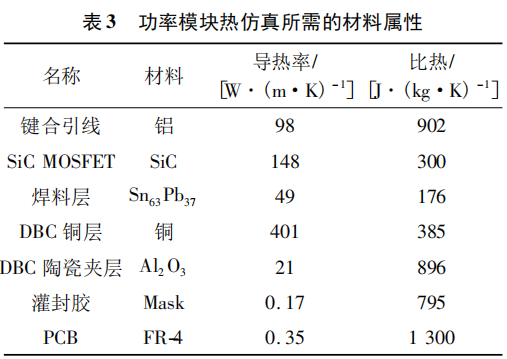

在对整个功率模块的封装设计完成后,便可以对包含在整机外壳内的单个功率模块进行热仿真。功率模块热仿真所需的材料属性如表 3所示。

图片来源:电器与能效管理技术

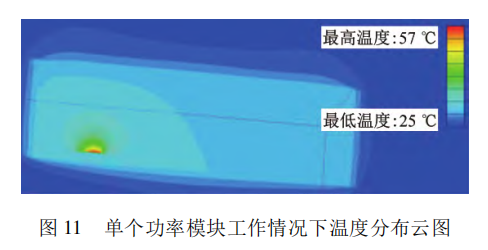

根据测试情况,设置边界条件为自然散热,环境温度25 ℃?。单个功率模块工作情况下温度分布云图如图?11?所示。芯片最高结温为?57 ℃,与理论计算情况相近。

图片来源:电器与能效管理技术

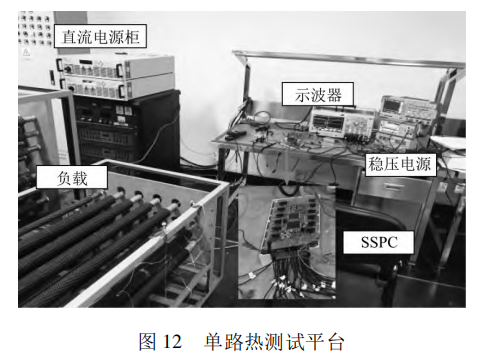

单路热测试平台如图?12?所示。采用阻性负载台,SSPC?样机,示波器,电源柜、线性电源等设备,搭建单路热测试平台。

图片来源:电器与能效管理技术

测试得到稳态时芯片的表面温度为?57. 8 ℃,仿 真结果误差为1. 4%?,在允许的误差范围内。验证了仿真结果的准确性,也说明了该封装结构的合理性。

3、结 语

本文对?SSPC?中的?SiC MOSFET?功率模块进行了堆叠结构的热阻分析,理论计算了芯片工作最高温度。对键合结构的选型与布局进行了分析,确定了多点连续键合、8?根?200?μm?键合引线并联、中间引出的键合结构。对连接铜带、铜线结构进行分析,确定了其对功率模块的热影响不可忽略。在完成了功率模块的封装设计后,通过有限元仿真的方法对功率模块的热性能进行了分析,仿真结果为?57 ℃。最后搭建平台对单路性能进行了热测试,得出仿真结果的误差为?1. 4%?,在允许范围内。验证了仿真结果的准确性,以及封装结构的合理性。

碳化硅MOSFETs与SiC模块产品概览

芯耀

芯耀

605

605