今年7月,当智元机器人与宇树科技共同拿下中移(杭信)1.24亿元的人形机器人代工订单时,一个强烈的信号已然释放:人形机器人的“量产元年”正从2025年正式开启。

根据高工机器人产业研究所(GGII)的预测,全球人形机器人市场将在2025年达到约63亿元的规模,并以此为爆发点,在2035年突破4000亿元大关。工业领域将首先成为主要的应用场景,替代更多重复性、危险性劳动,提高生产效率。随着技术成熟和成本下降,人形机器人有望在家庭服务、医疗康复、教育陪伴等方面实现大规模应用。

然而,人形机器人要实现真正的“具身智能”,仍面临三大核心挑战:

- 运动能力与稳定性不足:类人步态、动态平衡、多关节协同控制对电机驱动与算法提出极高要求;

- 感知与认知能力有限:高精度位置传感、多模态融合、实时决策能力尚不完善;

- 高昂的制造成本:灵巧手、关节模组等核心部件成本居高不下,制约规模化应用。

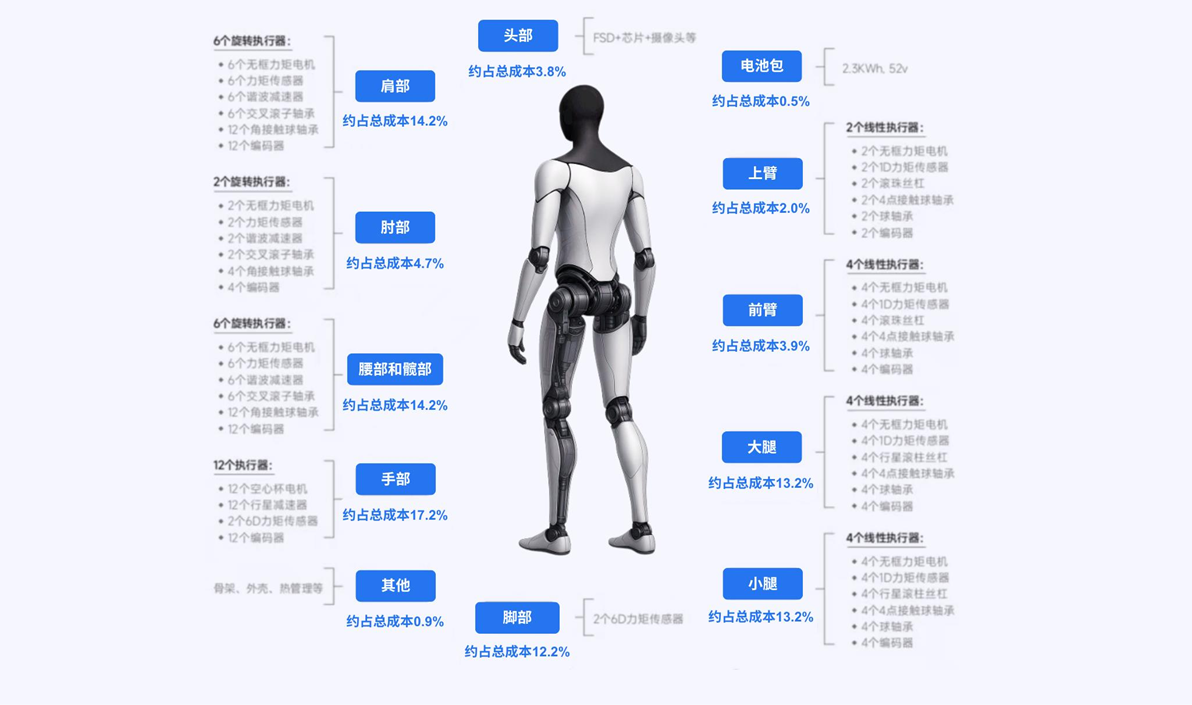

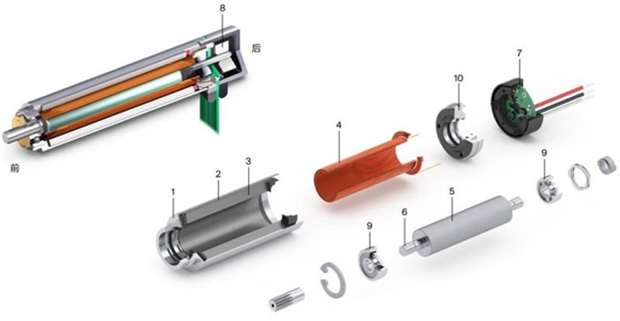

图1:人形机器人典型的执行器组成

在此背景下,人形机器人产业链正经历一场“由点到面”的极速裂变,尤其在当下机器人设计迭代周期不断缩短、成本控制日益严格、功能需求越发精细复杂且通往赛道终点的路线尚不明确的情况下,为了能在这场竞赛中取得成功,人形机器人制造商们不得不越来越依赖于半导体供应商。

面对上述挑战与机遇,MPS推出了“芯片+算法+系统”三位一体的人形机器人解决方案,覆盖电机驱动、位置传感、控制算法、电源管理乃至子系统集成。

图2:MPS人形机器人解决方案发布会现场

MPS模拟产品线的总监瞿松指出,在人形机器人的研发中,灵巧手的实现始终是核心难点之一。一只拟人化的手部需要集成至少十二个以上的微型执行器,它们必须精密地分布在指关节与掌心之间,而整只手的尺寸却不容过大。如何在极有限的空间内,实现高密度、高自由度的驱动与控制,成为摆在所有机器人厂商面前的现实挑战。

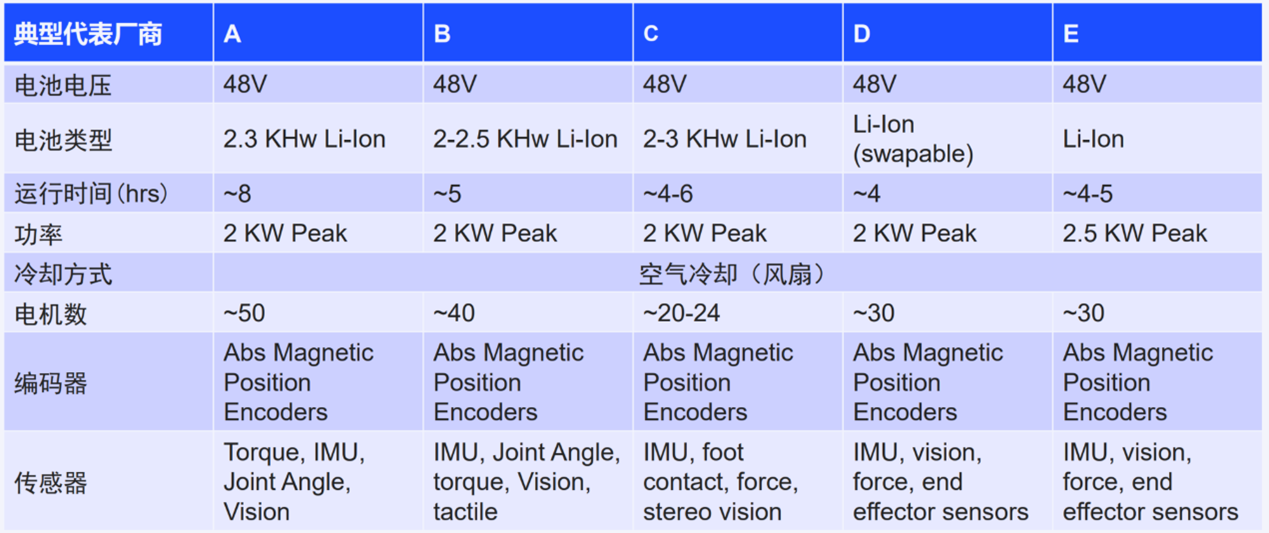

与此同时,整机系统的供电架构也面临升级。为提高能效、延长续航,行业正逐步转向48V电池方案。然而,这一电压平台却对上游半导体设计提出了更高要求。市面上通用的高压工艺往往停留在80V甚至100V级别,若直接采用,虽能满足耐压需求,却不可避免地带来成本的显著上升与性能的冗余浪费。

图3:行业正逐步转向48V电池方案

面对这两大系统级难题,MPS展现出其独特的技术路径与系统级思维。

对此,MPS商业拓展经理Jerry Wu表示:“当前,机器人灵巧手正经历一场‘自由度竞赛’,从早期的约6个自由度迅猛发展至15个乃至21个以上。这意味着单只手需集成超过15个微型电机,对如何在仿生尺寸的手掌空间内实现如此高密度的布局提出了极致挑战。行业主流技术路线分化指节内置与掌心内置两种方案,但其核心都指向对电机尺寸、尤其是长度和直径的严苛要求。”

“面对这一趋势,MPS凭借直径从8mm到16mm的全系列微型电机产品,提供了关键的动力基础。与此同时,MPS还将电机本体、减速机构、驱动器、编码器及FOC控制算法高度集成,形成完整的‘驱动-执行-控制’模组,实现了从单一器件供应商到全套动力系统提供者的跨越。通过提供此类高度集成的硬件模组与配套控制软件库,MPS正帮助灵巧手及机器人本体厂商大幅缩短开发周期。” Jerry Wu补充道。

而在48V电源系统这一关键环节,MPS的核心优势得以凸显——其自主研发的半导体工艺,能够为48V应用“量体裁衣”,精准开发出60V至80V的定制化工艺节点。

瞿松认为,这种精准匹配,既确保了系统的稳定与安全,又避免了因过度设计而带来的成本负担,可为机器人制造商提供兼具高性能与高性价比的底层支撑。

除了以上优势外,MPS产品市场高级经理Patrick Pan强调:“与竞对相比,MPS的产品具备更高的功率密度、更小的体积和更高的系统效率。”

“这一切的背后,离不开MPS独家的半导体工艺。该工艺的核心优势在于实现了Die单位面积内更高的集成度,这直接转化为显著的性能红利:在同等电流输出下,芯片体积可以做得更小;而在同等封装体积内,则能承载更高的电流。最终,这帮助客户在机器人有限的关节空间内,实现了前所未有的功率密度。同时,在系统层面,如果下游客户采用MPS的一站式解决方案,不仅可以提升系统效率,还能提高性能,包括提高传感器的定位精度等。” Patrick Pan解释道。

有趣的是,在供应链的选择上,全球人形机器人厂商展现出截然不同的思路,这深刻反映了各自的产业驱动逻辑。欧美厂商倾向于采购核心元器件,以构建自主可控的全技术栈;而中国厂商则更青睐高度集成的一站式解决方案,以追求极致的产品开发与迭代速度。这背后,是“底层自研”与“敏捷创新”两种市场策略的生动体现。

附:MPS针对人形机器人的应用需求推出的多款解决方案

- 电机驱动芯片:运动能力与稳定性的核心基础

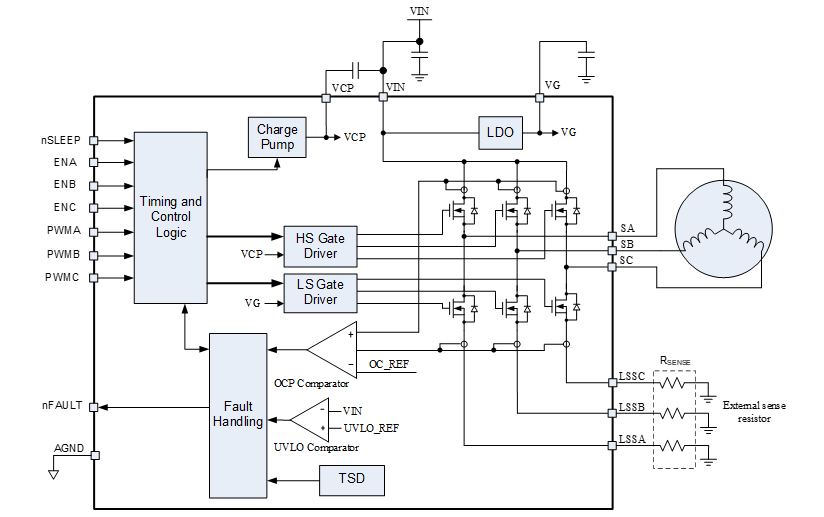

首先,人形机器人运动能力与稳定性问题的关键,在于电机模组的控制。为此,MPS推出了针对三相无刷直流电机的MP(Q)6547A、MP6543电机驱动器芯片。

其中,MP(Q)6547A具备较高的电压范围,工作电压从4V至32V。在驱动能力方面,MP(Q)6547A内部集成了3个半桥驱动器,6个低内阻MOSFET,其中高边MOSFET内阻60 mΩ,低边MOSFET内阻50mΩ,连续输出电流可达3A,峰值电流可达6A。

同时,为了使得开发更加便捷,MP(Q)6547A内部充电泵支持100%占空比工作,具备自动同步整流功能。在故障检测方面,MP(Q)6547A具有输出故障提示,欠压锁定保护 (UVLO) 和过压保护 (OVP),过温关断保护 (OTP),过流保护 (OCP)功能。该芯片封装采用QFN-18 (3mmx4mm) 封装,具有可润湿侧翼,可以在提高散热能力的同时减小PCB占板面积。

图4:MP6547应用框图

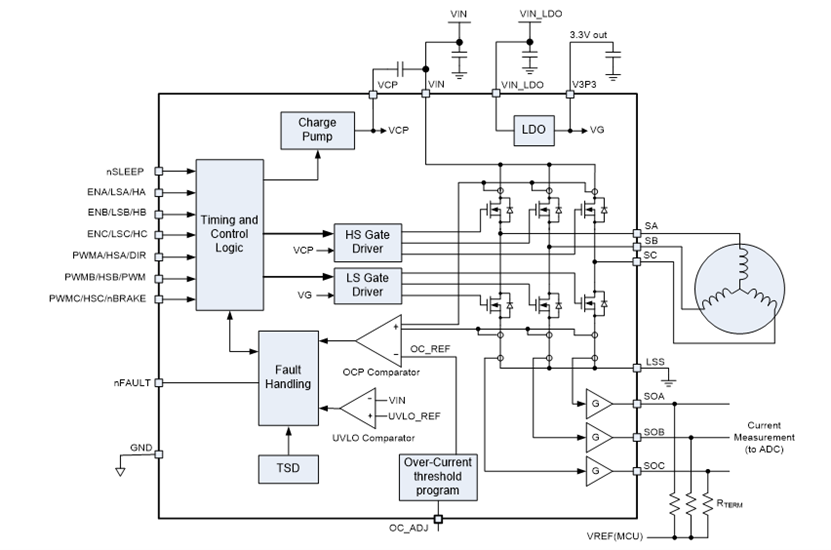

而对于低电压范围低功耗的机器人应用场景,MPS还推出了三相无刷直流电机驱动芯片MP6543。MP6543的工作电压范围是3V至12V,内部同样集成了3路半桥驱动器,其中每个MOSFET内阻110mΩ。

为了便于控制,MP6543支持PWM与ENBL输入,支持霍尔信号输入,内置3.3V/100mA LDO调节器,支持内部充电泵100%占空比工作,具备自动同步整流功能。

同时,为了便于进行目标电流检测,MP6543还集成了双向电流检测放大器。封装采用QFN-24封装,极大的节省了PCB空间。

图5:MP6543 应用框图

- ?传感器:机器人精准控制的关键

然而,要让机器人更加灵活,只有电机驱动是不够的,还需要各种传感器来为机器人提供对外界的感知。

在诸多纷繁复杂的传感器品类中,角度传感器格外的重要。它可以提供手指转动的角度反馈,让每根手指能够执行精确的位置控制,并协调多指间的运动。例如机器人用灵巧手抓取一个物体,就需要各个手指,分别按照预定的角度来包裹物体,听上去简单,实现起来却很难,如果精度稍差,就可能抓不稳或用力不均,导致打滑。

传统的角度传感器,很多是基于霍尔效应来实现的,工作范围内的精度通常在1度左右(经校准后可达0.2度),这对于手指而言,还不够灵巧,对于未来的机器人,肯定需要更高精度的角度传感器。

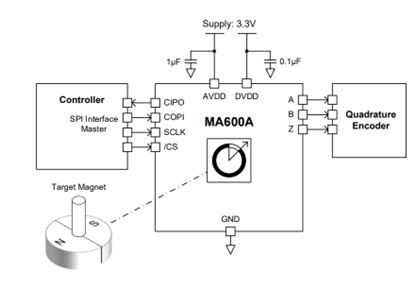

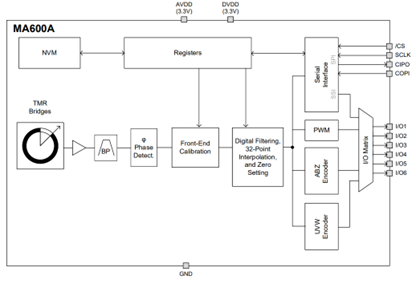

为此,MPS推出了基于磁阻效应的TMR传感器:MA600A。其工作范围内的精度小于0.6度,经校准后的最终误差 (INL) 可小于 0.1度,无噪声分辨率可达12位至15位,带宽也高达12kHz。

MA600A的工作电压为3V至3.6V,通信接口支持SPI、ABZ、PWM、UVW以及SSI,适用于多种通信协议场合。其支持菊花链配置,配置更加灵活,通过AEC-Q100认证,安全可靠。

同时为了减小体积,MA600A采用QFN-16封装,直径只有3mm,可以轻松装配到灵巧手中的各个位置。考虑到不同机器人的机械结构差异,MA600A可以支持同轴或离轴安装,可以适配不同的机械结构。

?

?

图6:MA600A

?

?

图7:MA600A 应用框图

但是直接测量的磁传感器较容易受到外界干扰,对于机器人灵巧手而言,其内部有多个电机,会产生多种电流,这会导致产生邻近的杂散磁场。

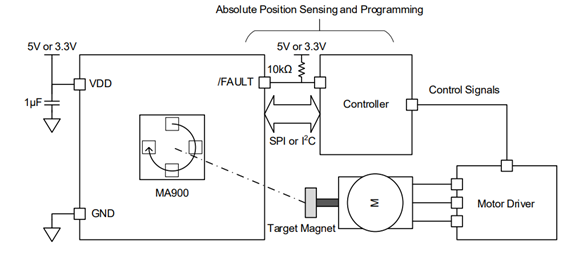

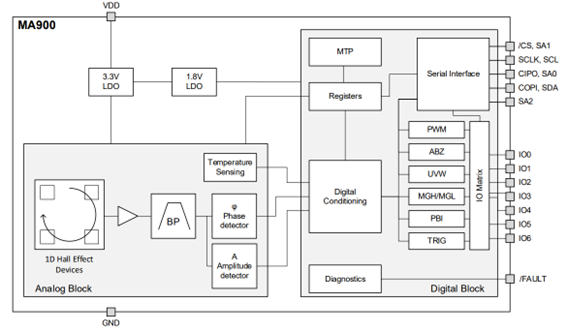

针对这一问题,差分传感器可以很好的解决。为此,MPS推出了非接触式、高精度磁性绝对角度位置差分传感器MA900。其通过传感器 IC 上多个位置的磁场差异来提取角度数据,这种差分方法消除了寄生磁场的影响,通过多点采样和差分测量的方式,来消除外界干扰磁场和某些共模误差,实现更稳定的角度测量,让机器人能在更复杂的环境中工作。

MA900提供两种供电电压,3V至3.6V和4.5V至5V。通信接口支持SPI、I?C、ABZ、PWM、UVW、SSI、SENT,可适配多种电压与通信协议场景。在故障检测方面,MA900还可配置磁场强度检测,便于诊断检查。

MA900符合AEC-Q100认证,安全可靠。其封装采用QFN-16与QFN-32,尺寸较小,节省了PCB面积。

图8:MA900

图9:MA900 应用框图

- 高性能、高集成度电机驱动解决方案

除了上述针对单一功能的应用场景外,MPS还提供了一套面向未来的高性能、高集成度电机驱动解决方案,可以在高功率密度、低噪音、快速响应的基础上,在有限空间内实现高度集成与智能控制,以适应人形机器人向类人化、自主化、轻量化发展的趋势。

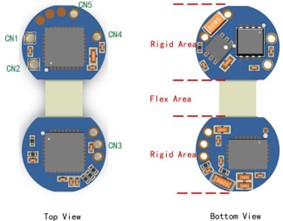

为应对人形机器人对小型化、模块化关节设计的严苛要求,MPS推出了基于系统级封装(SiP)与合封技术(Co-Packaging)?的微型伺服驱动模组。

集成MCU的智能驱动方案:

MPS将专用控制MCU(如基于ARM Cortex-M系列架构)与电机驱动IC(如MP(Q)6547A / MP6543)以及功率MOSFET进行同封装集成,形成“驱动+控制+功率”一体化模块。

- MCU内置微型伺服控制算法(见下文),支持FOC(磁场定向控制)、梯形波、SVPWM等多种控制模式。

- 实现闭环电流、速度、位置三环控制,响应时间<1ms。

- 支持CAN FD、I?C、SPI等通信接口,便于与上层主控(如ROS系统)高效交互。

极致小型化封装:

- 采用QFN-18(3mm×4mm)、QFN-24等超小封装,并带可润湿侧翼,提升焊接可靠性与散热性能。

- 结合3D堆叠与芯片倒装(Flip-Chip)工艺,显著降低PCB占用面积,适用于手指关节、颈部、手腕等狭小空间。

- 典型模组直径仅12mm,集成空心杯电机、行星齿轮箱与驱动控制单元,广泛应用于灵巧手与微型执行器。

点睛优势:

通过合封技术,MPS将传统分立的控制器、驱动器、传感器信号调理电路整合为单一模块,减少布线干扰、提升系统可靠性,同时降低整体BOM成本。

- 微型伺服控制算法:实现高精度、低噪音运动

人形机器人追求拟人化动作流畅性,传统开环控制难以满足需求。MPS在驱动芯片中嵌入了自研微型伺服控制算法栈,专为微型电机优化:

自适应FOC算法:

支持无感FOC(Sensorless FOC)与有感FOC双模式,结合高频注入法实现低速高转矩启动,提升起步平顺性。

振动抑制与噪音优化:

- 内置S形加减速规划器,避免阶跃电流冲击,降低机械共振。

- 采用随机PWM调制技术,分散电磁噪声频谱,实现运行噪音<30dB,接近静音级别。

- 支持自动谐振频率识别与陷波滤波,动态抑制关节抖动。

实时电流前馈与扰动补偿:

基于MA600A / MA900高精度角度传感器反馈,实现微秒级电流环响应,确保抓取、行走等动作的细腻力控。

应用场景示例:在灵巧手抓取鸡蛋时,伺服算法可动态调节各指关节扭矩,实现“轻握不破”,体现类人触觉控制能力。

- 高效率设计:延长续航,降低发热

人形机器人受限于电池容量,能效比是核心指标。MPS方案可从多个维度提升效率:

低内阻MOSFET设计:

MP(Q)6547A集成6颗低Rdson MOSFET(高边60mΩ,低边50mΩ),导通损耗降低30%以上。

自动同步整流 + 智能休眠模式:

- 内置充电泵支持100%占空比工作,避免二极管续流损耗。

- 支持nSLEEP低功耗模式,待机电流<1μA,适合待机状态节能。

高效LDO与电源管理:

MP6543集成3.3V/100mA LDO,为MCU和传感器供电,减少外部电源模块需求,提升系统集成度。

整体系统效率 > 92%:

(典型工况下),显著延长机器人单次作业时间。

- 安全可靠:全链路故障保护与诊断

为保障人机共处安全,MPS驱动方案内置多重保护机制:

| 保护功能 | 实现方式 | 作用 |

| 过流保护(OCP) | 实时监测相电流,阈值可调 | 防止电机堵转烧毁 |

| 欠压/过压保护(UVLO/OVP) | 监测VIN电压 | 避免电源异常损坏芯片 |

| 过温关断(OTP) | 内置温度传感器 | 高负载下自动降额或停机 |

| 故障上报(nFAULT) | 开漏输出,对接主控 | 实现系统级故障联动 |

?此外,支持SPI / I?C诊断接口,可读取内部状态寄存器,便于远程监控与预测性维护。

- 空心杯电机一体机产品

除了一整套完整的电机驱动系统外,为适应高集成度的技术趋势,MPS还可提供集成了行星齿轮箱、空心杯电机、电机驱动的一体化电机,直径仅为12mm,额定转速20000rpm、额定扭矩2mNm,可根据客户需求,搭配不同减速比,以适应不同转速及扭矩需求。此产品方案备受机器人厂商的青睐,可在满足动力输出的同时,实现系统成本的下降。

| Rated Voltage/V | 12 | 24 |

| Rated Speed/rpm | 19600 | 22100 |

| Rated Torque/mNm | 1.97 | 1.99 |

| Max. Efficiency/% | 72% | 72% |

| Noise(@10cm)/dB | 45 | 45 |

以人形机器人的灵巧手为例,灵巧手的设计难点在于如何在小型化的空间体系里实现高自由度与精准控制,而这正是MPS的解决方案的优势所在。

MPS 的EZmotion端到端方案以高集成度为核心,该方案把FOC矢量控制算法、位置/电流/速度三环控制、PID调节和磁编码器高度集成,形成一体化模组,能够极大地节省PCB布板尺寸和安装空间,降低系统集成复杂度。

目前,MPS提供8-16mm直径的空心杯电机一体化设计方案,集成磁编码器+驱动器+微型减速器+FOC算法+三环控制,有效降低手部主控MCU的要求。

同时,MPS 与客户深度协同,推动产品快速进化。例如,有客户希望将电机直接集成到机器人手指内部,并且把电机直径控制在 10mm 以内,这就要求配套芯片进一步小型化。而MPS 研发团队针对这一需求,研发了新一代改良芯片,将芯片面积缩小 30% 以上,实现了电机与手指的紧凑集成。灵巧手的开发涉及多电机布局、通讯排线、散热设计等复杂工程问题,传统方案的开发周期长,而MPS的模组一体化方案能够帮助客户缩短开发周期30%以上,同时极大提高了系统稳定性和调试的便易性。

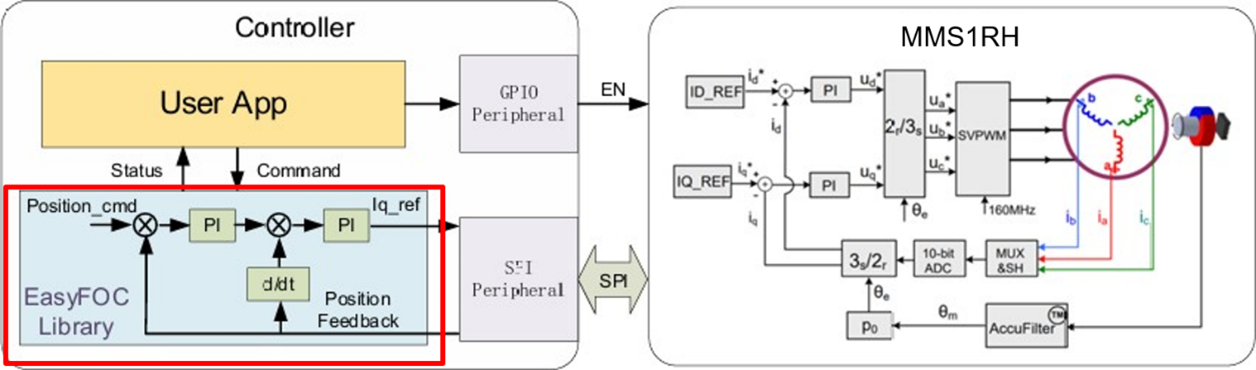

图10:MMS1RH系列产品

在空心杯电机一体机领域,MPS推出的MMS1RH系列产品,不仅能够实现更简单、安全的高精度控制,还能有效减少部件和装配成本,提升整体经济性与性价比。

图11:MMS1RH系列产品结构图

MMS1RH系列产品集成了伺服驱动器、位置编码器、永磁同步电机,SPI时钟频率8MHz。可独立实现转矩闭环控制,在提供的 C 语言 EasyFOC 库配合下可在速度和位置控制模式下运行。

EasyFOC库可通过 SPI 接口读取电机的角度、电流、电压反馈,并根据客户给定的控制模式计算对应指令,发送至 MMS1RH 以实现位置或速度闭环控制;其中,对实时性要求较高的 FOC 电流环部分,直接在 MMS1RH内部完成。

图12:系统架构示意图

MMS1RH系列产品采用一体化电机驱动模组,集成空心杯电机+驱动器+磁编码器+减速机。基于FOC控制技术,产品可实现位置、速度和力矩闭环控制,可扩展力/位混合控制。产品集成17位角度传感器,可实现精准位置控制,可通过MCU C语言代码库拓展电机控制功能。并且还用总线连接方式减少线束,简化系统接线,具有外部角度、力、扭矩传感器拓展接口。

为进一步完善灵巧手驱动解决方案,MPS还推出了电机驱动板MMP1RH,该器件具备 FOC 控制功能,集成了角度传感器,拥有超小尺寸(直径 9mm、厚度 6.5mm),输入电压范围为 5V-18V,最大2A相电流,支持最大转速 60000rpm,配备 RS485 接口,具备UVLO/OCP保护功能,可编程开关频率高达80kHz,角度传感器分辨率为14bits,电流采样ADC分辨率为 10bits。

图13:电机驱动板MMP1RH

来源: 与非网,作者: 夏珍,原文链接: /article/1904471.html

芯耀

芯耀

2592

2592